Per farla è sufficiente andare su vista superiore impostata su “disegno tecnico” e aggiungere le quote?

Hmmmm …

Dipende sempre quanto si accontenta il fornitore …

potrebbe andar bene un disegno ridotto all’osso (come quello di cui parli ![]() ), completato da indicazioni date a voce. Oppure no.

), completato da indicazioni date a voce. Oppure no.

Credo che Fabio potrebbe raccontarci diversi aneddoti al riguardo … ![]()

E dipende dalla forma dell’oggetto in questione.

Di solito (almeno a quanto so io) per queste cose di utilizza il comando Make2D … e poi spesso si ‘aggiustano’ a mano le varie viste e si mettono le quote.

Per oggetti circolari possono bastare due viste, una diciamo in pianta o laterale e l’altra con direzione di vista parallela all’asse.

Piu’, volendo, una vista ‘obliqua’, che Rhino dovrebbe fare automaticamente, se quando lanci il comando Make2D sei, appunto, in vista ‘obliqua’.

Diciamo che, trattandosi di oggetti cavi, una sezione sarebbe utile.

Per la greca inoltre non credo si possa quotate bene senza una sezione perpendicolare all’asse …

Ma, come dicevo, dato che almeno secondo me fare una messa in tavola con Rhino, se non sei esperto, non e’ una passeggiata … parlerei prima col fornitore, per evitare di fare un lavoraccio non indispensabile.

Sarebbe bello se anche Lucio e Fabio, e altri ovviamente, riuscissero a rispondere.

In modo da avere informazioni direttamente da chi fa quel tipo di lavoro. ![]()

Hai centrato il punto. Tutto dipende dal grado di evoluzione tecnologica che ha subito l’azienda negli ultimi vent’anni. Mi capita spesso di avere contatti con aziende meccaniche di dimensioni molto diffrenti tra loro. In linea di massima tutto è parametrato sul numero di pezzi che gli proponi di fare e, spesso per pochi pezzi, neanche ti fanno preventivi.

Ma il problema non è solo questo: dipende da quanto sono aggiornati in tema di macchinari e software. Quando si parla di perdita di competitività si pensa subito a costi non allineati con il mercato ma il punto è l’aggiornamento sia di hardware sia di software. Così capita di avere aziende che fanno la rincorsa al prezzo a discapito della qualità. Sembrano discorsi un pò datati ma la realtà, soprattutto delle piccole e microimprese purtroppo è questa.

Nella fattispecie di produzioni relative a quelle tema di questo post, ormai cercare un piccolo artigiano che si rende disponibile per piccole produzioni, anche disposto a fare esperimenti, è praticamente un’impresa.

Oggi per queste produzioni è più conveniente rivolgersi a service condivisi , che sono aziende che si interfacciano con i clienti e hanno aziende di produzione che gestiscono poi sul territorio le commesse. Per il cliente, nessun limite sui pezzi da produrre (anche un solo pezzo…) tempi veloci (giorni) e costo contenuti e concorrenziali e alta qualità.

Uno di questi hub è Weerg Stampa 3D Online e lavorazioni CNC - Weerg . Lo ho consigliato a diversi clienti e sono tutti stati soddisfatti.

Realtà di questo genere permettono a costi contenuti per gestire la fase di sviluppo prodotto e, soprattutto di capire se le progettazioni sono ottimizzate per la produzione

Ciao Riccardo

Eh … non solo. ![]()

Ho lavorato in un paio di aziende, non poi cosi’ piccole, in cui la rincorsa al risparmio andava dalla licenza Rhino craccata al mandar via chi sapeva far le cose, ecc. ecc. ecc.

@emilio Effetto Dilbert

“Le persone competenti vengono frustrate da una gestione incompetente e da sistemi inefficienti, fino al punto da andarsene o smettere di impegnarsi.”

Non solo piccole imprese, ma anche medie e medio-grandi imprese: tanto che ormai mi sono uniformato a fingere di restare al livello e non mostrare troppo.

1° perché le paghe sono da fame e non vale la pena sgobbare per rasentare la fame tutti i mesi;

2° perché ti tolgono ogni voglia di lavorare, proprio per l’effetto Dilbert o quello del criceto: non devi sembrare troppo intelligente, altrimenti dai fastidio alla dirigenza, e chi comanda odia sentirsi al tuo stesso livello.

confermo quanto scritto sopra. La classica stampante 3d a filamento non mi sembra della partita se uno vuole fare un prodotto da vendere con una resa che possa essere definita “professionale”. La filettatura e’ uno di quegli elementi che puo’ non avere una resa soddisfacente sia per motivi estetici sia per motivi di resistenza meccanica. Ti basta controllare il file con uno slicer per renderti conto di quanto materiale viene posato su alcune parti della filettatura. Servono altre tecnologie. Non so’ che tipo di risultato devi raggiungere ma penso che aziende come Weerg siano la migliore soluzione. Il problema e’ quanto costa “fare” con loro. Un paio di anni fa gli ho commissionato dei caschi realizzati con Rhinoceros e ho dovuto desistere perche’ la spesa era troppo alta. Valuta tu.

Da quello che sto vedendo i costi di prototipazione sono salati.

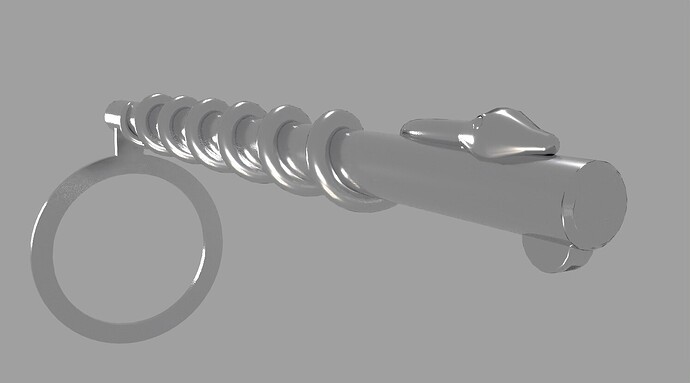

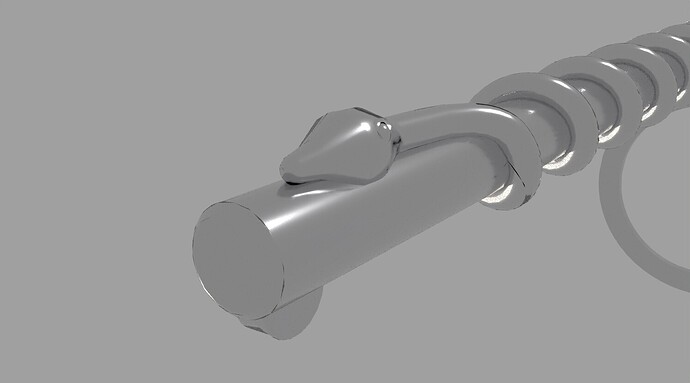

Comunque mentre cerco di capire come muovermi, tra 7000 preventivi online e possibili soluzioni locali, continuo a fare pratica. Ho praticamente ricreato tutti i pezzi (tranne i tubi) disegnando il profilo e facendoci una rivoluzione, così da evitare il più possibile unioni e booleane.

In più cerco di capire come abbellire il modello aggiungendo dettagli che potrebbero renderlo più interessante e personalizzato.

Ciao Alessio, ammetto di aver solo dato una letta veloce a tutti i commenti, vorrei solo puntare il dito su qualche cosa. Magari centro in parte la questione:

- per la filettatura: personalmente, io la metto solo nel disegno tecnico. Si tratta di una lavorazione di solito standardizzata (magari decidi il passo, ma quelle sono). Quindi non la disegno 3D e la indico semplificata nel disegno. Questo vale pure per xometry o weerg, non solo tornitori “local”. (Credo sia una cosa che ti hanno già detto).

- se vai di stampa 3D, anche solo per prototipi, perché usare una filettatura standard tradizionale? Penso sia sempre un errore pensare che un modello, assemblato, fatto di parti pensate per un tipo di produzione, sia possibile riproporlo esattamente così com’è per la stampa 3D. Ogni tecnologia ha le sue limitazioni e vincoli, quindi va rifatto il modello per quelle esigenze. Nemmeno tra FDM e SLA le cose restano identiche.

- in più assicurati di controllare gli spessori, mi sembra di vedere parti molto sottili e piccole. Sotto una certa dimensione neanche la stampa 3D è in grado di produrre dei pezzi.

Mi rendo conto che ci sono dei pezzi che probabilmente comprerai “off-the-shelf”, ma se vai di stampa 3D, piuttosto che sovradimensionare o cercare disperatamente una tecnologia di stampa adatta.. cambierei metodo: chiusura a baionetta? Press-fit? Snap-fit?

Ciao Alex. Grazie per la considerazione. Cerco di descrivere meglio la questione.

La mia idea è di realizzare la penna sia in versione stilografica che roller.

Per la versione stilo, il pennino l’ho acquistato di buona fattura (e non inciso in modo da poterlo incidere a mio gusto) da un rivenditore.

Il pennino in questione sarebbe questo, che presenta una filettatura non standard, come puoi vedere dallo schema che segue.

Il pennino andrebbe avvitato in questa boccola. Di conseguenza devo produrre una filettatura interna che possa ospitare il pennino.

Per la versione roller invece il pennino sarebbe da produrre insieme al resto dei componenti. E di conseguenza, per poter utilizzare una sola boccola sia per pennino stilo, sia per pennino roller, bisogna utilizzare la medesima filettatura anche sul pennino roller, come nell’immagine seguente.

Per quanto riguarda invece la filettatura esterna della boccola, su cui andrebbe avvitato il tappo, non c’è problema perché va bene una standard 11x1.5.

Spero di essermi spiegato in modo chiaro. ![]()

Si decisamente più chiaro per me, magari guardando il cad era già ben evidente scusa.

Il pennino ha un passo fine e un diametro nominale particolare. In questo caso neanche un inserto da inserire a caldo temo che aiuti.

Il pezzo con la doppia filettatura non sembra facile, sono molto curioso di vedere come viene alla fine.

Se riuscissi a trovare un maschio e una femmina per fare le filettature, ti basterebbe disegnarlo e stamparlo con il preforo adatto e poi filettare (almeno su plastica e alcuni metalli morbidi).

Il maschio lo potrei acquistare dal rivenditore stesso.

La filiera non esiste perché il pennino stilografico è fornito già filettato dalla casa produttrice.

oh ok! quindi per la filettatura interna potresti pensare di fare un preforo e filettare, questo sia su plastica (nylon/PA se vai di MJF/SLS) che su metalli morbidi come alluminio credo. Per quello esterno, al posto tuo lo sostituirei con una chiusura a baionetta o press-fit, che sono facilmente ottenibili in stampa 3D → mi e’ sembrato di capire che il tappo sia un pezzo disegnato da te e non da scaffale

O almeno e’ cosi’ che di solito procedo per parti da stampare, perche’ personalmente non mi piace usare la stampa 3D con filettature che hanno sezioni molto sottili e precise. Ma magari e’ un problema mio. Se il tornitore ti dice che e’ grado, tanto meglio poi. Ma anche in questo caso non serve disegnarsi una filettatura al CAD, basta indicarla nel disegno tecnico.

Io vorrei usare la stampa 3d per creare un prototipo e verificare che le dimensioni siano ottimali, perché ci sono dei pezzi che vanno pressati nei tubi di ottone. Nell’immagine sopra in vista superiore di tutti i componenti si dovrebbe capire quali.

Poi…l’idea sarebbe di farli in acciaio inox o comunque un buon metallo resistente, che possa rendere la penna finita un prodotto di qualità.

Dipende tutto dai costi…perché come dicevo all’inizio della discussione, non lo faccio per lavoro ma per hobby.

Per rendere una idea più precisa questa è una penna finita con kit acquistato. Questo modello ha il tappo magnetico.

Questi sono i componenti che fanno parte del kit.

Forse così rende meglio l’idea dei pezzi che vanno pressati nei tubi.

Questo invece è un altro modello con il tappo che si avvita, sempre da kit acquistato.

Come mi consiglieresti di fare una chiusura a pressione?

questo in parte dipende da alcune cose:

- se vuoi assemblare/disassemblare piu’ volte le parti, allora ti serve una tolleranza non troppo stretta

- altrimenti, puoi considerare la parte in plastica come “cedevole” e spingere con una pressa o un martello. In questo caso forse potrebbe essere importante stampare anche una dima/punzone che ti aiuti a spingere in modo dritto e non obliquo.

Poi la differenza sostanziale la fa il tipo di tecnologia di stampa 3D:

- FDM = 0.2 di tolleranza per un fit con pochissimo/ nullo gioco (c’e’ da dire qui dipende anche dall’ugello e della risoluzione di stampa, dal materiale, da quanto e’ affidabile la stampante)

- SLS/MJF = 0.2 di tolleranza per poter assemblare/disassemblare. Mentre 0.1 di tolleranza ti permette di incastrare due parti e disassemblarle con una certa difficolta’.

- SLA = circa come l’SLS/MJF ma anche qui l’orientamento di stampa, il materiale, la stampante, tutte queste cose giocano un ruolo importante (una cosa e’ se stampi con la PolyJet, un’altra se usi la Creaility e queste da desktop economiche).

Questo e’ un confronto tra due parti identiche (con qualche accorgimento come sopra) per lo stesso tipo di accoppiamento. In entrambi i casi l’incastro funziona bene, disassemblarli e’ facile se usi dei pry-point, altrimenti tiene. Pero’ a furia di montare/smontare, la plastica inizia a cedere.

In particolare, il primo e’ un connettore che non ha nessuna chiave di assemblaggio (se non il filett da un lato), quindi l’incastro e’ stato fatto con una pressa ed e’ praticamente irrimovibile.

Ci sono alcuni trucchetti:

- se puoi fai le parti coniche, cosi’ faciliti l’assemblaggio e spingi meglio fino ad incastrarle. Questo aiuta anche a non rompere immediatamente alcuni tipi di accoppiamenti.

- invece di usare parti a sezione circolare, quella ottagonale credo garantisca un miglior tipo di incastro.

- inoltre, se la produzione che farai resta in stampa 3D potresti pensare a una coda di rondine o un tipo di incastro di questo tipo. Lo puoi fare anche in fresa, ma l’oggetto e’ piccolo, quindi non mi sembra un consiglio fattibile.

Questo è un metodo che uso spesso con l’inserimento a caldo del filetto o calamite, magari ti è utile saperlo come metodo

questo è un esempio su un mio lavoro dove ho messo questi inserti e calamite varie

Grazie per la dritta, anche se ripeto, i componenti vorrei stamparli solo per prototipo e successivamente farli realizzare in metallo, però è sempre bene conoscere certi dettagli magari per altri progetti in stampa 3d. Molto bella la pistola ![]() . Ho fatto il volontario nelle forze armate e mi divertivo molto ai poligoni. Che meccanismo hai intenzione di utilizzare? Ammesso che sia pensata per “sparare”.

. Ho fatto il volontario nelle forze armate e mi divertivo molto ai poligoni. Che meccanismo hai intenzione di utilizzare? Ammesso che sia pensata per “sparare”.

si spara, ci ho giocato dentro casa con gli amici ![]() , se vedi nei vari post di quell’argomento ci sono alcuni screenshot della sezione dove puoi vedere il meccanismo, la spinta è data da una molla interna e da uno stantuffo dentro un tubo di plexy, la forza generata dalla compressione dell’aria da la spinta al proiettile, se vedi ci sono anche 2 o 3 video in cui mostro il caricatore con il meccanismo dove si vede come il proiettile sale su fino alla posizione della canna e se noti ho fatto il bottone per l’estrazione rapida del caricatore, insomma è una pistola e se non fosse per alcuni dettagli, potrebbe essere un’arma, ovviamente è un giocattolo come le varie pistole Nerf in circolazione.

, se vedi nei vari post di quell’argomento ci sono alcuni screenshot della sezione dove puoi vedere il meccanismo, la spinta è data da una molla interna e da uno stantuffo dentro un tubo di plexy, la forza generata dalla compressione dell’aria da la spinta al proiettile, se vedi ci sono anche 2 o 3 video in cui mostro il caricatore con il meccanismo dove si vede come il proiettile sale su fino alla posizione della canna e se noti ho fatto il bottone per l’estrazione rapida del caricatore, insomma è una pistola e se non fosse per alcuni dettagli, potrebbe essere un’arma, ovviamente è un giocattolo come le varie pistole Nerf in circolazione.

Come base di partenza ho preso questo concetto di design delle meccaniche